Going Electric

Editoriale

Uno dei principali trend del mercato globale automotive è senza dubbio il processo di “elettrificazione”: un passaggio all’elettrico, non solamente dal punto di vista della motorizzazione, ma di molti circuiti ausiliari delle vetture. Questo processo, sicuramente irreversibile e destinato a compiersi, vive tuttavia un avanzamento molto diversificato sia in termini temporali che in termini geografici, suscitando a volte perplessità o vivendo di rallentamenti che possono generare insicurezza nelle aziende coinvolte. Sono molti gli aspetti che incidono in questa situazione: contingenze internazionali, approcci normativi o decisioni governative, e differenti caratteristiche sia sociali che infrastrutturali di paesi e continenti. Inoltre, le naturali problematiche proprie di un cambiamento profondo negli aspetti produttivi di un settore tradizionalmente molto conservativo come questo, stanno incidendo in modo sensibile sul mercato e sulle politiche industriali.

In questo numero del magazine, facciamo il punto su come Meccanotecnica Umbra sta rispondendo alle richieste di uno scenario complesso e in piena evoluzione, ricorrendo, ancora una volta, a qualità profonde che ne costituiscono il DNA.

Buona lettura.

Going electric… Anyway, sooner or later!

Marco Benincasa, Business Development Director

Prima o poi sarà necessario passare all’elettrico. Il processo è irreversibile: è una conseguenza della grande transizione ecologica, fortemente incentivata e sostenuta sia dai governi nazionali che dagli organismi sovra-nazionali. Tuttavia, osserveremo passaggi graduali e diversificati nel tempo e per aree geografiche: possiamo infatti prevedere differenze sostanziali tra quanto accadrà in

Cina, Europa, Stati Uniti e Brasile, dovute a specifiche diversità nelle necessità di percorrenze dei veicoli, alla presenza o meno di infrastrutture e a impostazioni normative. Questo scenario non vanifica gli investimenti fatti finora da Meccanotecnica, poiché le logiche di localizzazione, di gestione dei materiali e di linee di assemblaggio progressivamente si trasformeranno per sostenere l’innovazione. Si tratterà probabilmente di aggiungere ulteriori linee, per la produzione di massa di tenute più piccole, ma il passaggio sarà più graduale di come si pensava quattro o cinque anni fa. Per nostra fortuna, in ogni caso, delle pompe ci saranno sempre, dandoci una garanzia di business continuity. Le pompe elettriche integreranno progressivamente e in parte sostituiranno le pompe meccaniche di circolazione del fluido di raffreddamento, nelle quali vengono attualmente utilizzate le nostre tenute meccaniche, con una quota di mercato globale prossima al 30%. Ci dovremo tuttavia preparare a fare delle tenute per pompe elettriche che, per la maggior parte dei veicoli leggeri o per le pompe ausiliarie anche dei veicoli più grandi, assomiglieranno in tutto e per tutto alle pompe sviluppate per il settore elettrodomestico, dove Meccanotecnica Umbra riveste il ruolo indiscusso di leader del mercato. Questo è un fatto di fondamentale importanza, che ci da un enorme vantaggio sulla concorrenza del settore automotive, e che premia il nostro lavoro.

Potremmo pensare che si tratta di fortuna: in realtà è una questione di abilità, ovvero la capacità del nostro gruppo di sviluppare ricerca e soluzioni che si prestano a diventare una ricchezza di conoscenza trasversale, le cui applicazioni spesso superano i contesti iniziali per le quali sono state sviluppate.

La declinazione del passaggio all’elettrico è complessa: l’elettrificazione infatti non riguarderà solamente i motori, ma come detto coinvolgerà sempre di più la trasformazione elettrica dei circuiti ausiliari dei motori endotermici (comunque sempre presenti anche nei veicoli ibridi), in particolare per i processi di raffreddamento, in cui verranno impiegate sempre più diffusamente le pompe elettriche. Per Meccanotecnica questo si traduce in processi di elettrificazione dei sistemi ausiliari. Noi produciamo un sub-componente dei sistemi di raffreddamento, e la loro trasformazione in sistemi elettrici, siano essi ibridi o full-electric, richiederà comunque la presenza di pompe elettriche, anche più di una per veicolo. Tutto questo viene realizzato per poter ottimizzare l’efficienza dei flussi di calore dell’intero veicolo, il cosiddetto thermal management, processo al centro dello sviluppo delle auto elettriche, la cui ottimizzazione è gestita in modo da ridurre i consumi energetici, garantire capacità di autonomia maggiore e in ultima analisi ridurre le emissioni di CO2 per soddisfare le normative sempre più restrittive, non solo in Europa.

Questo significa sviluppare guarnizioni per tenute meccaniche specifiche per pompe elettriche che abbiano bassa potenza, necessarie per salvaguardare il più possibile il consumo energetico dei veicoli.

Inoltre, alcuni nostri componenti possono risultare efficaci anche nelle pompe senza tenuta (brushless), soluzioni sviluppate grazie all’esperienza fatta nel settore elettrodomestico.

Anche per i veicoli con motori a trazione per veicoli elettrici offriamo valide soluzioni, che tuttavia il mercato non ha ancora recepito, perché queste richiedono una certa complicazione del circuito che dovrà venire sfruttata valorizzando le ricadute positive sulle capacità di percorrenza per divenire conveniente. La maggiore efficienza dovuta alla presenza di un raffreddamento del rotore interno e di un migliore utilizzo dell’energia disponibile giustificherà la presenza di queste soluzioni perché il raffreddamento del rotore richiede soluzione di tenuta molto particolari, girando ad alta velocità, e non sarà più solo interno. Si tratta di un progetto particolare che abbiamo già disegnato, ma in stand by per la ricerca di un difficile compromesso tra costi e vantaggi.

A valle del motore elettrico c’è poi sempre una trasmissione che in funzione del tipo di lay out del motore richiede di girare ad altissima velocità (superiore alla velocità di rotazione richiesta a un normale cambio), con la necessaria presenza di guarnizioni particolari a basso attrito, che non compromettano la capacità di percorrenza. E in questo contesto noi possiamo mettere in campo l’abilità e la competenza maturata in 55 anni di ricerca di soluzioni di tenuta ottimali, in un ambito dove, parlando di trasmissioni che girano a 20-25.000 giri, tenere sotto controllo l’attrito è fondamentale per non far assorbire dalle guarnizioni gran parte della potenza del veicolo.

In fondo, Tenere l’attrito sotto controllo è la chiave trasversale di successo per tutte le applicazioni.

Considerando che in futuro si stimano 100 milioni di veicoli, di cui il 40% elettrici e un 30% ibridi con il restante a combustione interna, stiamo comunque parlando ancora di milioni di motori che integreranno pompe perché bisogno di raffreddamento interno. In un contesto in cui per dare risposte ottimali occorreranno sempre di più competenza tecnica, capacità di produzione interna e l’abilità di sostenere una competitività portata all’esasperazione, possiamo dire di avere una una certa fiducia che Meccanotecnica Umbra continuerà a giocare un ruolo di primaria importanza sullo scenario mondiale.

Continueremo a fare i prodotti attuali in numeri sufficienti per garantire la tenuta del conto economico e avremo le energie per portare a compimento i progetti estremamente innovativi come quelli puramente elettrici.

Nel frattempo gestiremo in maniera sostenibile il passaggio alle tenute per pompe elettriche, per le quali saremo in grado di rispondere a tutte le nuove esigenze. La nostra attitudine alla ricerca differenziata si rivelerà una volta di più un vantaggio competitivo, un approccio ormai metabolizzato, che fa parte di noi, e che si rivela ogni volta si presentino cambiamenti inattesi. Un esempio ci viene dal fatto che molti player del settore dei motori elettrici non avevano conoscenze ed esperienze pregresse circa le pompe acqua auto: Meccanotecnica Umbra è stata in grado di mostrare quali sono i fondamentali nella circolazione di un fluido di raffreddamento, avendo già risolto questi problemi in altre applicazioni.

Un DNA in evoluzione

Massimiliano Borasso, R&D Manager

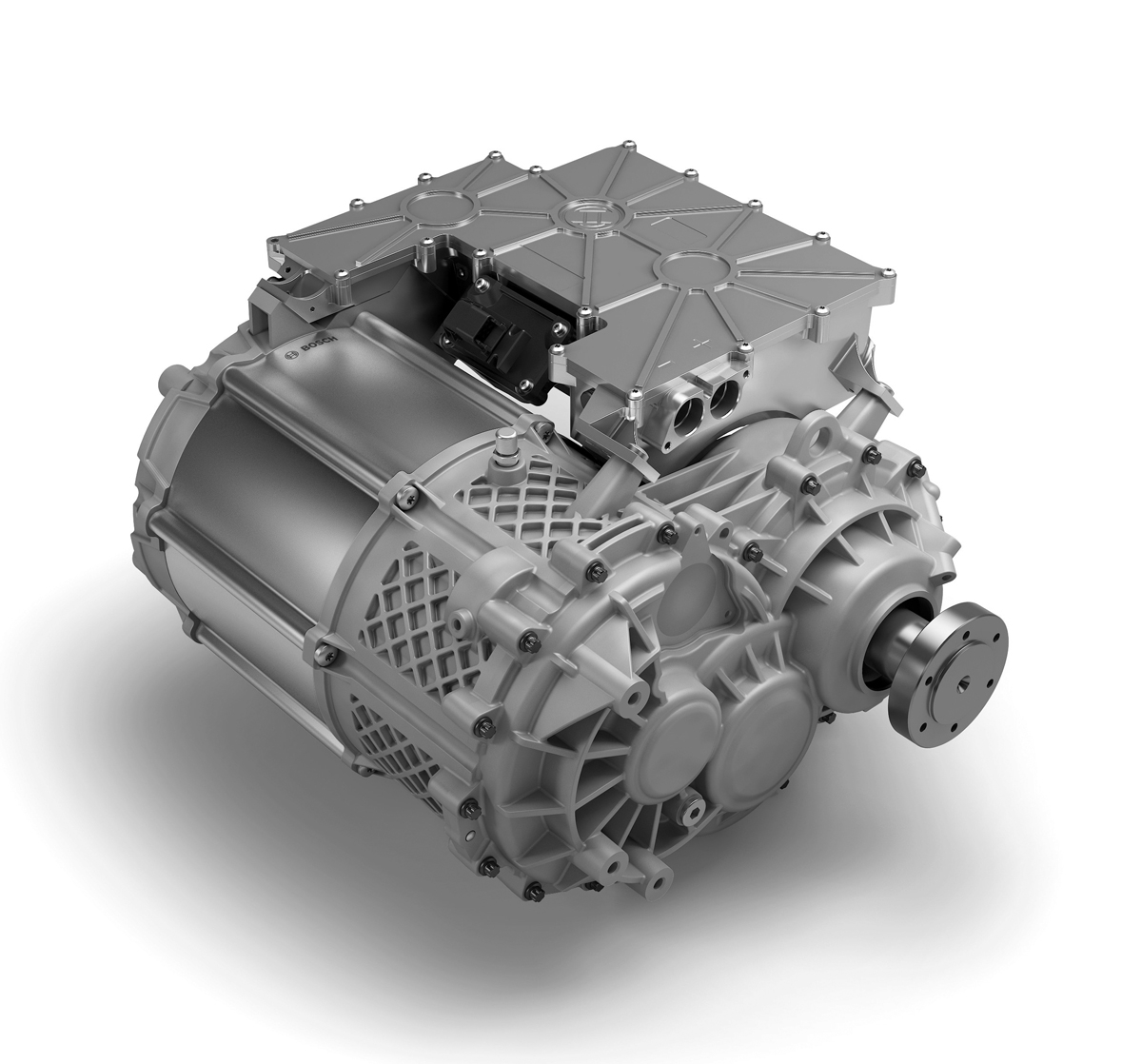

Il confronto con il nuovo scenario dettato dal passaggio all’elettrico è iniziato in Meccanotecnica diversi anni fa, grazie alle relazioni sviluppate con un importante player internazionale del settore automotive, a sua volta fornitore delle principali case automobilistiche. Possiamo affermare di essere cresciuti insieme dal punto di vista dello sviluppo delle soluzioni di tenuta per i motori

elettrici a trazione, in particolare per quello che in gergo viene chiamato “eAxle”. Ci siamo così affacciati in questo contesto completamente nuovo, caratterizzato da specifiche notevolmente differenti dai nostri parametri abituali, anche se sempre relativi a impianti di raffreddamento motore. La principale differenza riguarda le elevate velocità di rotazione: dai 5.000 rpm, lo standard per il settore automotive con sistemi di raffreddamento per motori a combustione tradizionale (salvo poche applicazioni molto particolari o di nicchia per le quali si arriva sopra i 7000 rpm), ci siamo trovati a dover gestire un progetto che prevedeva velocità prossime ai 20'000 rpm, lo standard per un motore elettrico: un differenza decisiva. In sostanzia abbiamo dovuto modificare radicalmente il nostro approccio, perché queste velocità implicano tutta una serie di complicazioni. Il reparto tecnico ha potuto affrontare questa nuova complessa sfida attingendo da altre esperienze che Meccanotecnica aveva già affrontato in modo vincente: in particolare, tutto il lavoro svolto nel settore aeronautico si è rivelato fondamentale, avendo lavorato per applicazioni caratterizzate da altissime velocità (fino a 30.000 rpm). Nuovamente, nella storia recente della nostra azienda, abbiamo assistito a una sorta di contaminazione tra applicazioni di tipo completamente diverso ma che hanno permesso di generare un risultato importante:

l’approccio di Meccanotecnica Umbra alla ricerca continua pervade tutte le fasi di lavorazione e tutti i reparti aziendali, permettendoci spesso risposte congrue anche in contesti e in situazioni sorprendenti.

Il reparto di R&D è in prima linea in questa fase di transizione, e come per tutti i nuovi prodotti non basta l’idea progettuale: c’è bisogno anche di un ulteriore sforzo per individuare adeguate tecnologie di testing per una efficace fase di sperimentazione della nuova soluzione. Risulta così evidente quanto sia imprescindibile avere un cliente che richiede una soluzione specifica, per quanto difficile e impegnativa: è infatti questo fatto che accelera il time to market, consentendoci di arrivare a una soluzione reale che appunto per essere tale deve superare anche le fasi di verifica.

Quando parliamo di passaggio all’elettrico, per il settore automotive, dobbiamo comprendere che

siamo in una fase di transizione dove i processi industriali si stanno adeguando ad un cambiamento la cui sostenibilità è stata in qualche maniera messa in discussione, e questo sta condizionando fortemente i progetti in corso.

Nonostante sia un tema di grande attualità, abbiamo riscontrato diverse resistenze nel mercato. L’inerzia di questo settore è dovuta anche al fatto che lo sviluppo dei motori elettrici è ancora in divenire, con specifiche ed esigenze che cambiano con molta rapidità. È capitato ad esempio che il sistema di trazione cambiasse perfino durante lo sviluppo del progetto: si era davvero in una fase embrionale, e sebbene avessimo un progetto ben definito, le specifiche e le informazioni a nostra disposizione cambiavano con grande velocità rispetto al solito.

Inoltre nella fase attuale, anche in ragione della contingenza economica e di politica internazionale, il tutto si è ulteriormente rallentato: c’è una diffusa diffidenza sulla sostenibilità immediata del motore elettrico che produce come ricaduta una grande prudenza in tutti gli operatori coinvolti.

L’idea progettuale di auto elettrica a nostro avviso è tutt’altro che definita: ci sono tanti aspetti in evoluzione da mettere a punto anche dal punto di vista della prospettiva futura.

Basta pensare a questioni tutt’ora aperte come la gestione delle batterie, i pesi, il raffreddamento del parco batterie, o il fatto che il controllo della climatizzazione dell’abitacolo (aspetto determinante per la funzionalità di una vettura) non è assolutamente un fatto banale, ma impatta fortemente su tutta una serie di scelte tecniche che in qualche modo ci influenzano. Lo scenario quindi si è di nuovo un po’ spostato: la macchina elettrica porta con sé anche una serie di necessità particolari che vanno oltre il “semplice” raffreddamento del veicolo a combustione interna, divenendo di conseguenza molto complessa a livello di circuiti di raffreddamento, con diversi sistemi che lavorano simultaneamente con condizioni e processi differenti. In realtà, questo si rivela anche essere un fattore di vantaggio per Meccanotecnica: se inizialmente si poteva pensare che l’avvento del motore elettrico potesse essere una minaccia per il nostro mercato di riferimento (dal momento che l’elettrificazione di sistemi, e quindi della stessa pompa di raffreddamento, che da puramente meccanica, ovvero trascinata dall’albero motore, si è dotata di un motore elettrico, che la rende indipendente dal punto di vista della velocità di rotazione, e che in alcuni casi fa a meno della tenuta meccanica), addentrandoci nei vari scenari reali si è visto che così non è, anche perché i sistemi senza tenuta si stanno ancora rivelando meno affidabili rispetto ai sistemi con tenuta, dove tutto l’enorme know how accumulato ci permette di dare soluzioni concrete dal punto di vista dell’affidabilità. In secondo luogo, eravamo abituati ad un approccio progettuale per cui ogni vettura avrebbe ospitato una sola pompa di raffreddamento: per ogni veicolo era presente una sola pompa con una sola tenuta.

Questa impostazione oggi è cambiata radicalmente: è vero che si tratta di pompe più piccole, ma la direzione intrapresa è quella della coesistenza di più sistemi di raffreddamento, per cui un solo veicolo potrebbe arrivare ad averne tre o quattro.

Paradossalmente, la minaccia iniziale che avvertivamo, ovvero di rischiare di “scomparire” dietro ad una elettrificazione della pompa, si è totalmente rovesciata:

ora la preoccupazione è quasi opposta, dal momento ci viene richiesto un grande sforzo progettuale che tiene conto di specifiche tecniche molto differenti nello stesso macro progetto. Per via di un comprensibile bisogno di ottimizzazione degli spazi e delle dimensioni, si va verso sistemi molto compatti, con la necessità di ridurre al minimo le dimensioni anche del sistema di tenuta, arrivando a studi limite per concentrare tutto in un diametro massimo di 20mm (dove “convivono” fino a 10 componenti) con una riduzione del 50% delle dimensioni abituali.

È ancora una fase di transizione, molto importante per comprendere quale sia la reale applicabilità del motore elettrico: una fase per nulla stabilizzata, dove convivono approcci differenti

tra chi pensa, ad esempio, di usare sistemi dedicati per il raffreddamento rispetto a chi, per un approccio progettuale più snello, tende ad utilizzare quello che c’è già, senza elementi accessori dedicati, anche seguendo il livello di categoria del veicolo, con vetture migliori che si permettono sistemi specifici.

Per quanto ci riguarda, il principale sforzo in questa fase non è tanto di tipo produttivo, quanto relativo a entrare in logiche progettuali lontane dalle nostre corde abituali.

Abbiamo dovuto incrementare le nostre conoscenze relative ai motori elettrici, capirne le chiavi progettuali, in modo da definire il nuovo contesto operativo.

In questo senso la nostra partnership con l’Università di L’Aquila (polo di eccellenza per la progettazione dei motori elettrici) si è rivelata quanto mai opportuna, per essere aggiornati a livello progettuale.

In fondo, come per il motore a combustione interna, il processo di raffreddamento è cruciale anche per i motori elettrici.

Il nostro prodotto mantiene un ruolo di primo piano indipendentemente dal tipo di ambiente e dal tipo di motore in cui viene applicato: continuiamo a essere fondamentali per il funzionamento del motore, poiché non raffreddarlo significa portarlo in una condizione di non operatività, danneggiandolo irrimediabilmente. In questo scenario delicato e complesso, condizionato da questioni progettuali, produttive e di contesto, la comparsa di soluzioni non affidabili può creare problemi a tutto il comparto, in un settore molto “inerte” come quello automotive, sempre piuttosto restio ad applicare soluzioni fortemente innovative. È un mercato con un comportamento molto prudente, che torna immediatamente su posizioni note a ogni accenno di problematica, richiedendo un approfondimento ulteriore nella dimostrazione delle prestazioni e dell’affidabilità. Una fiducia che va conquistata con il lavoro e con la qualità.